Традиционная технология производства бумаги использует большое количество воды при подготовке бумажной массы и её отливе (сам термин предполагает, что в процессе льётся вода) на бумагоделательной машине. После отлива, для получения бумажного полотна, воду со значительными затратами энергии приходится удалять. Неудивительно, что производители бумаги стремятся к сокращению использования свежей воды и всё больше предприятий приходят к замкнутому водообороту с минимальным использованием свежей воды.

Издавна предпринимались попытки производить бумагу из массы повышенной концентрации, в воздушной среде (сухой способ производства бумаги), либо в среде водной пены, когда водяная пена с высоким замещением воды на воздух играет роль несущей среды для волокон и других компонентов композиции (пенное формование). В последние десятилетия эти технологии доведены до промышленного производства.

Водная среда — важный фактор производства бумаги из растительных волокон

Чтобы получить из древесины волокнистый сырьевой материал для производства бумаги, волокна отделяются друг от друга химическим, механическим или химико-механическим путём.

Целлюлозные волокна и мелочь ведут себя как полиэлектролитный гель в воде. Именно благодаря воде происходит связеобразование в бумажном полотне. Без воды не удаётся активизировать, подготовить волокна к образованию связей при производстве бумажного полотна. В способности активироваться без всякой дополнительной химии одно из уникальных преимуществ растительных волокон.

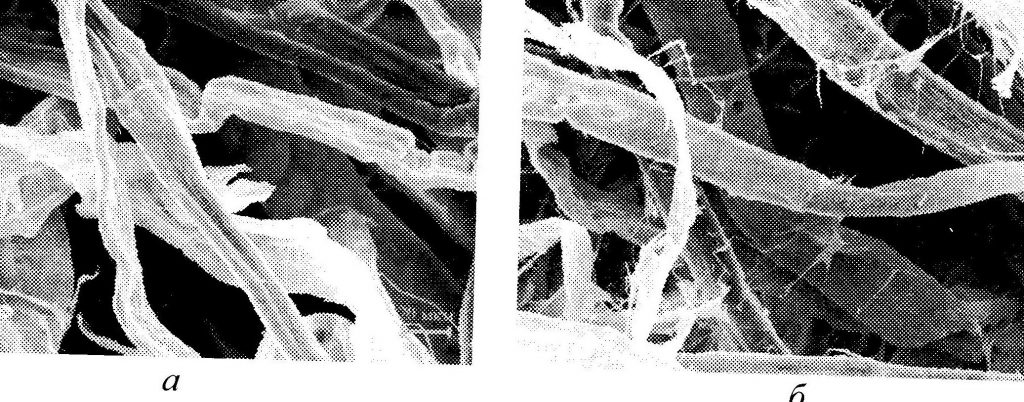

В зависимости от своего происхождения волокна обычно имеют длину, равную 1–3 мм, и диаметр, равный 20 — 50 µм. При производстве механической волокнистой массы древесина механически разделяется на волокна и обрывки волокон. (О бумаге с древесной массой в посте здесь). Механическая масса состоит из множества частиц разного размера, от неповреждённых целых волокон до небольших обрывков (мелочи). При производстве целлюлозы древесина химическим путём разделяется на отдельные целые волокна, так как лигнин, удерживающий волокна вместе, растворяется. Во время размола целлюлозы получается мелочь, стенка клетки волокна расслаивается и поверхность волокон “распушается” — фибриллируется. Наличие мелочи и фибриллирование поверхности важное условие возникновения связей между единичными волокнами, наполнителями и другими добавками в композицию бумаги. Это, в свою очередь, определяет свойства получаемого бумажного полотна по прочностным, деформационным, оптическим, сорбционным и др. показателям.

Пенное формование бумаги

Повышение концентрации бумажной массы при производстве бумаги и картона нашло реализацию в разработке технологии отлива при концентрации 3 — 4%. Этим на стадии опытных и опытно — промышленных работ занимались в СССР [1] .

В последние десятилетия благодаря новым техническим решениям до промышленной реализации доведён способ пенного формования бумаги. Способ основывается на равномерном распределении волокон в пространстве между воздушными пузырьками высокодисперсной водяной пены. В процессе производства пена разрушается, а полученный материал сохраняет высокую равномерность структуры.

Новый уровень пенной технологии. Valmet, Sulzer,Wetend Technology, VTT

Коллективные усилия нескольких ведущих в своей области фирм позволили найти интересные решения и довести разработку до промышленной реализации. Это известные в отрасли фирмы:

- Valmet (Финляндия, транснациональная компания) — оборудование для производства бумаги и средства автоматизации;

- Sulzer (Австрия) — насосы, системы транспортировки массы высокой концентрации, узлы формования бумажного полотнаhttps://www.sulzer.com/en ;

- Wetend Technologies (Финляндия, г. Савонлинна) — технологии смешения химикатов, газов в процессах с большими материальными потоками http://www.wetend.com/;

- VTT (Финляндия, Эспоо) — исследовательский центр, лабораторные и опытные работыhttps://www.vttresearch.com/en/ourservices/biotechnical-and-chemical-process-development.

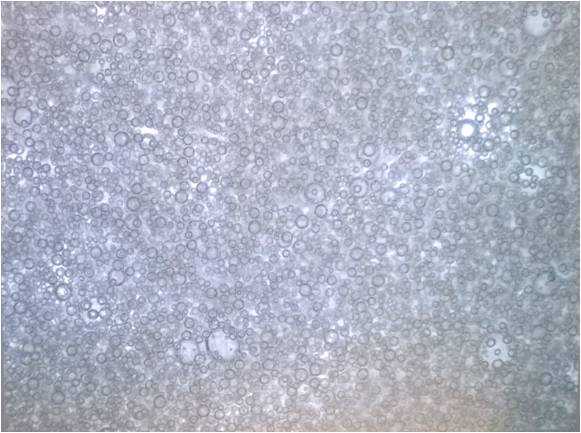

Плотность в суспензии бумажной массы удалось понизить до 300 кг в 1 кубометре массы, содержание воздуха, при этом 20–55 %. Размер мелкодисперсных и довольно однородных пузырьков менее 100 мкм.

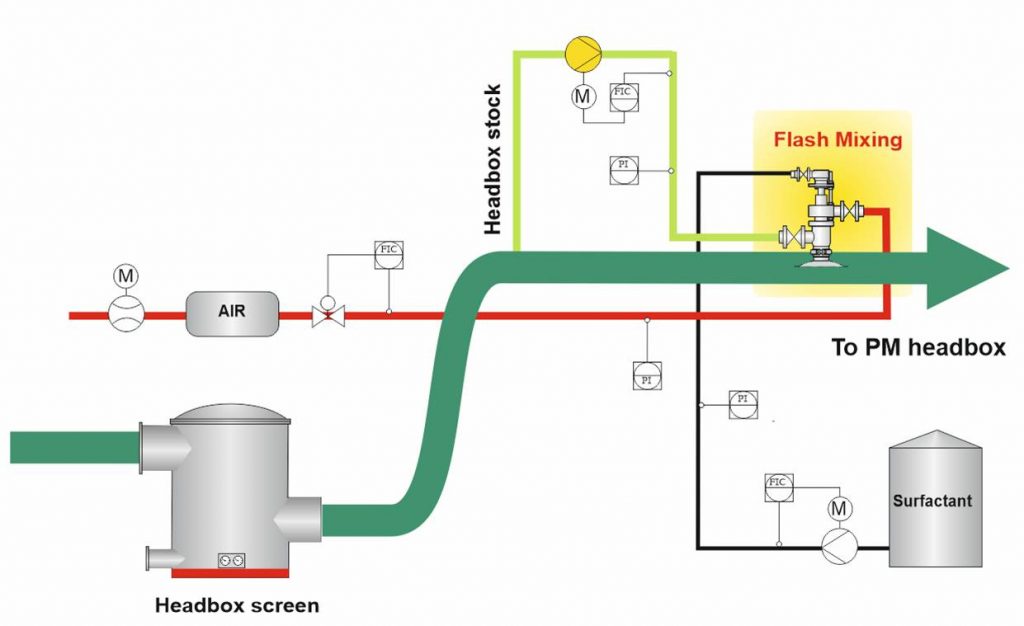

Показанный на рисунке, важнейший узел пенной технологии, смеситель Trumpjet, Flash Mixing (Wetend Technologies) производит быстрое и эффективное смешение бумажной массы, химикатов (их может быть несколько) и воздуха.

Показанная на рисунке в заголовке пена, генерируется в бумажной массе с высоким уровнем стабильности за счёт использования поверхностно-активных веществ (ПАВ).

Пенный способ позволяет производить:

- массовые виды бумаги с сокращением расходов воды и энергии;

- виды бумаги с новыми свойствами: высоким сопротивлением продавливанию, позволяет использовать как короткие, так и длинные волокна, а также минеральные и стеклоподобные волокна.

Все это обуславливает применение такого подхода к модернизации морально устаревших БДМ с целью сохранения или получения новых конкурентных преимуществ за счет освоения новых продуктов (фильтровальных материалов, звуко-теплоизоляции, разных видов нетканых основ, обойных видов бумаги). Пенное формование позволяет придать им новые свойств за счет повышения пухлости улучшения прочностных характеристик и использования в композиции длинных волокон. В настоящий момент такие возможности только у БДМ с наклонным столом при работес большим разбавлением.

Отметим, что в исследовательском центре VTT для проведения экспериментальных работ, в том числе по пенному формованию бумаги, предоставляются опытные бумагоделательные машины разной производительности с шириной полотна до 600 мм.

Пенный материал из лесных побочных продуктов

Пенным способом формования занимаются шведские научно-исследовательские институты RISE.

Древесна содержит примерно столько же гемицеллюлоз, сколько целлюлозных волокон, и первые могут быть использованы в качестве вспененных материалов для упаковки и абсорбентов в гигиенических продуктах. Гемицеллюлозы извлекаются из древесины при получении целлюлозы для производства бумаги и химически модифицируется для конечного использования. . Модифицированную гемицеллюлозу экструдируют в пену с индивидуальными свойствами.

Формование производят с помощью экструдирования вспененного материала из модифицированной гемицеллюлозы.

Сильные вспененные материалы с закрытыми порами пригодны для жестких изолирующих упаковок, а мягкие пенопласты с открытыми порами подходят в качестве абсорбентов. Новые материалы подходят для улучшенной упаковки, которая лучше защищает содержимое, и для более экологически чистых гигиенических продуктов.

Эта технология способна заменить значительный объём пластмасс, производящихся сегодня из ископаемого сырья. https://www.ri.se/sv/vad-vi-gor/projekt/skummaterial-av-skogsbiprodukter

Пенное формование специальных материалов

При среднемировых темпах ежегодного увеличения объёмов производства бумаги и картона на 1,5–2.0 % , производство композиционных материалов по бумажной технологии растёт в последние годы на 10–15 % [1]. Эти материалы имеют уникальные био- , термо‑, химстойкость и востребованы в электронной, аэрокосмической, промышленности, на транспорте и в других областях. Пенный способ формования здесь весьма перспективен.

Отечественные специалисты занимаются пенным способом формования бумаги. Работы велись под руководством, недавно ушедшего от нас, доктора технических наук Высшей школы технологий и энергетики С‑Петербургского государственного Университета промышленных технологий и дизайна Александра Семёновича Смолина. http://lesnoizhurnal.ru/issuesarchive/?ELEMENT_ID=12612

Промышленной реализации в отечественной промышленности пенный способ производства пока не нашёл.

- В.К. Дубовый “Состояние и перспективы использования минеральных волокон в производстве бумаги и картона”, Материалы I Международной конференции “Проблемы механики целлюлозно-бумажных материалов” сентябрь 2011 г. САФУ, с.45

В FOP опасаются, что плохой имидж пластика также может привести к тому, что потребители станут все чаще использовать бумагу в качестве упаковочного материала. Между тем многоразовый пластик наносит гораздо меньший вред экологии 00004000, чем бумага — по крайней мере, если ее не перерабатывают. Одним из отрицательных примеров экологи называют бумажные пакеты, которые можно приобрести во многих немецких супермаркетах. Их коричневый цвет не означает, что они изготовлены из переработанной бумаги. Совсем наоборот: в немецкой экологической организации Deutsche Umwelthilfe (DUH) поясняют, что для производства этих пакетов используются особо длинные и прочные целлюлозные волокна.

Оксана! 1.Не перерабатывать бумагу — значит поступать глупо и даже преступно. Европа по полноте переработки использованной упаковки и офисной бумаги приближается к 90 % и это правильный путь. 2. На сайте мы показываем, что многоразовая упаковка из бумаги это как и для пластика — благо. Но производство бумаги, во всяком случае, не приводит к увеличению выбрасов СО2 (бумага несёт в себе СО2, связанный в древесине при её жизни). А пластик производят в основном из невосстонавливающегося ископаемого сырья (газ-нефть), которое в Европе уже к 2050 году будет запрещено, да и запасы его иссякают. 3. Коричневый цвет бумаги и картона, действительно часто бывает от использования в композиции длинноволокнистого свежего хвойного волокна (крафт) и такие материалы дают прочную упаковку, которую можно использовать многократно, что и делается в ряде стран.

Но вообще альтернативе бумаге/картону нет. Устойчивая технология должна быть “зелёной”-благоприятной для среды нашего обитания.Об этом в наших постах на сайте.

Спасибо за комментарий. Успехов вам, Оксана!