Качество бумаги и картона оценивается множеством показателей в зависимости от их вида и назначения. Давайте рассмотрим основные. Говоря о бумаге будем подразумевать и картон.

Бумагу можно оценивать заочно по паспорту (сертификату) качества, а можно при личном контакте по образцам визуально и органолептически, возможны лабораторные испытания образцов, испытания на опытных устройствах (опытных печатных машинах, к примеру), наконец, пробные испытания в печатном цехе. Эти испытания отличаются по степени достоверности получаемой информации и затратам на их проведение.

Так что и какими методами измеряют при оценке свойств бумаги? На что нужно обратить внимание?

Общие положения

Разработаны и имеют длительную историю практического использования многие методы определения характеристик бумаги. Для многих из них важное значение, влияющее на достоверность получения значений параметров, имеет выполнение требования единообразия выполнения замеров. Это относится как к методике отбора и подготовки образцов бумаги к испытаниям, так и непосредственно к испытаниям. При проведении испытаний остаются важными руки исполнителя анализа. Лаборант, которому можно доверять — важная часть успешного производства и переработки бумаги.

При определении характеристик бумаги, с помощью которых оцениваются её свойства, важные для принятия решения о выборе материала для производства продукции и возможных приёмах переработки, издавна пользуются, так называемыми органолептическими методами, т. е. методами, основанными на информации получаемой нами с помощью органов чувств. Так делают первичную, предварительную оценку оптическим характеристикам бумаги, свойствам её поверхности, жёсткости на ощупь и другим характеристикам.

Для получения числовых значений параметров, для выполнения измерений параметров бумаги существуют индивидуальные приборы.

Отбор проб

При отборе проб необходимо соблюсти последовательность операций:

- от партии продукции отобрать единицы продукции;

- от единиц продукции отбирают листы;

- из отобранных листов отбирают и нарезают листы проб (пробы);

- в соответствии с требованиями стандартов на методы конкретных испытаний нарезают образцы для испытаний.

Листы не должны иметь морщин и складок, должны быть плоскими. Вырезаться они должны из неповреждённых листов продукции. Кромки отбираемых листов должны быть параллельны машинному и поперечному направлению бумаги. Листы пробы должны быть размером примерно ( 300 х 450) мм. В обращении с листами пробы нужно соблюдать осторожность защищая от воздействия солнечного света, жидкостей, изменения влажности и других нежелательных воздействий (ГОСТ Отбор проб для определения среднего качества).

Для приведения условий испытаний в сопоставимые условия образцы бумаги перед испытаниями приводят в некие стандартные условия по влажности и температуре. Да и сами испытания проводят в этих условиях. Такое приведение образцов в стандартные условия называется кондиционированием.

Условия кондиционирования бывают трёх видов, как указано в таблице. Чаще используются условия кондиционирования при 50% относительной влажности воздуха. Специальные условия используются, например, при кондиционировании банкнотной бумаги.

| Температура, 0С | Относительная влажность, % | Характеристика режима |

| 23±1 | 50±2 | Условия кондиционирования большинства печатных видов бумаги |

| 27±1 | 65±2 | Для тропических условий |

| 20±1 | 65±2 | Для специальных условий |

Образцы выдерживают до достижения ими равновесной влажности, которая считается достигнутой, если при двух последовательных взвешиваниях образца, проведенных через 1 ч, последняя масса отличается от предыдущей не более чем на 0,25%.

При хранении и испытании образцов равновесная влажность не должна изменяться (ГОСТ 13523–78. Метод кондиционирования образцов).

Масса 1 метра квадратного бумаги

Масса бумаги — базовая характеристика. От неё зависят все свойства. Точное наименование показателя “масса бумаги площадью 1 м квадратный” или “масса 1 м квадратного”. Используемый часто термин “плотность бумаги” неверный. Плотность, как будет сказано дальше, совсем другой показатель.

Масса бумаги и картона определяется по ГОСТ Р ИСО 536‑2016.

Определение производится взвешиванием образца бумаги и пересчёта его массы в граммах на площадь 1 м квадратный. При взвешивании важно правильно замерить площадь образца, которая должна быть,как правило, не менее 500 см квадратных и не более 1000 см квадратных. Обычно взвешивают образец форматом 200х250 мм. Весы должны взвешивать с точностью не более плюс-минус 0,5% фактической массы образца.

Геометрические характеристики

Эти характеристики являются одними из основных при определении условий процесса печати и послепечатных операций, при разработке печатного изделия, а также по влиянию на качество печати. В значительной мере они определяют внешний вид и другие потребительские свойства изделия, поэтому важны при выборе бумаги (картона). О выборе бумаги для конкретных изданий смотрите наши посты:

- Бумага для печати книг

- Бумага для печати журналов и газет

- Бумага для печати рекламной продукции

- Бумага для цифровой печати

Толщина. Плотность. Пухлость бумаги

Измерение параметров плотности и пухлости основывается на определении показателя толщины, которая измеряется толщиномерами. Толщиномер позволяет определять расстояние между верхней и нижней измерительными поверхностями (пятами) при помещении между ними бумаги.

Следует отметить, что на достоверность показателя толщины влияет скорость и удельное усилие прижима измерительной пяты прибора к бумаге, поэтому различные точечные измерительные приборы дают не сопоставимые значения показателя, если удельное давление на поверхность бумаги в них различается.

По ГОСТ Р 534‑2012 толщина бумаги или картона определяется с помощью толщиномера с ценой деления 10 мкм или 1 мкм, площадью контакта измерительных поверхностей 2 ± 0,1 см2 и усилием на поверхность при измерении 18,639 — 20,601 Н. Скорость опускания измерительного стержня 0,5 х 10 -2 м/с. Если эти условия не соблюдать, то измеряемая толщина бумаги может существенно отличаться от измеренной в стандартизированных условиях.

Плотность и пухлость являются расчетными величинами. Плотность — это отношение массы 1 м2 в граммах на толщину в микронах (г/см3). Пухлость — обратная величина, имеющая размерность (см3/г).

Гладкость (шероховатость)

Геометрия поверхности бумаги характеризуется показателем гладкости или шероховатости.

“Геометрия поверхности” бумаги определяется не только микронеровностями, но и макронеровностями. Первые обусловлены микрогеометрией, вторые распределением массы по площади.

Существует группа наиболее распространенных методов, в которых гладкость измеряется с помощью потока воздуха.

Наиболее распространены методы измерения на приборе Бендтсена Шеффилда и Паркера (шероховатость). Бекка (гладкость).

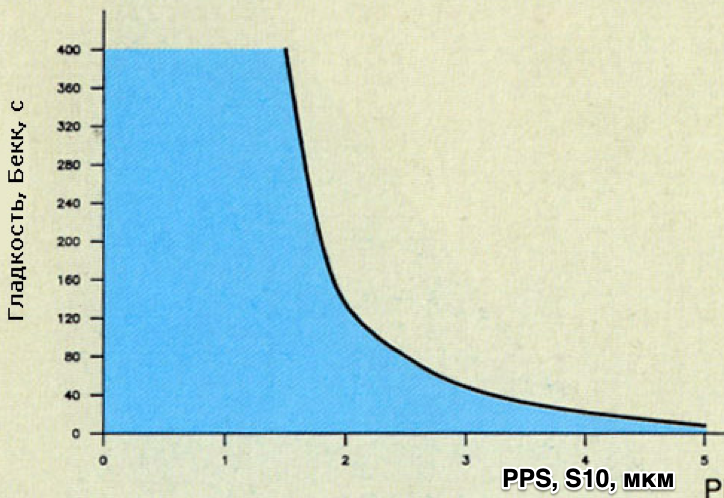

Сущность метода Бекка заключается в измерении времени, необходимого для прохождения воздуха определенного объема в вакуумную камеру между поверхностями испытуемого образца и стеклянной полированной пластины определенной площади, прижатых с определенным давлением. Гладкость измеряется в секундах. Чем выше гладкость, тем больше значение показателя.

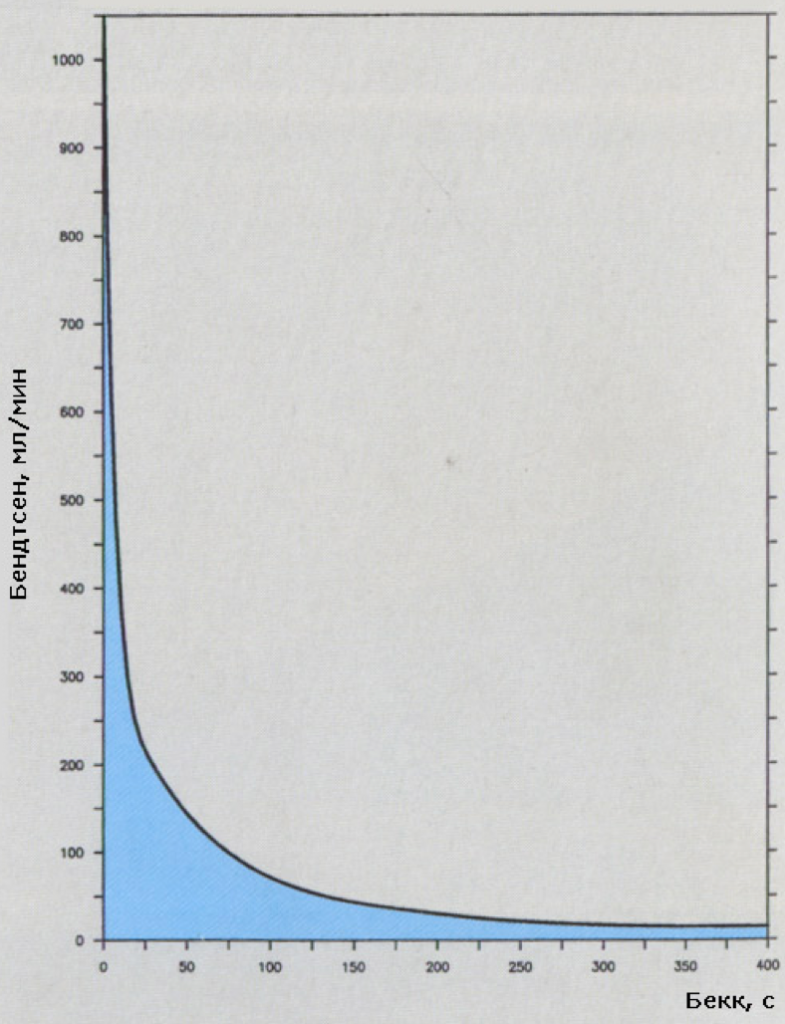

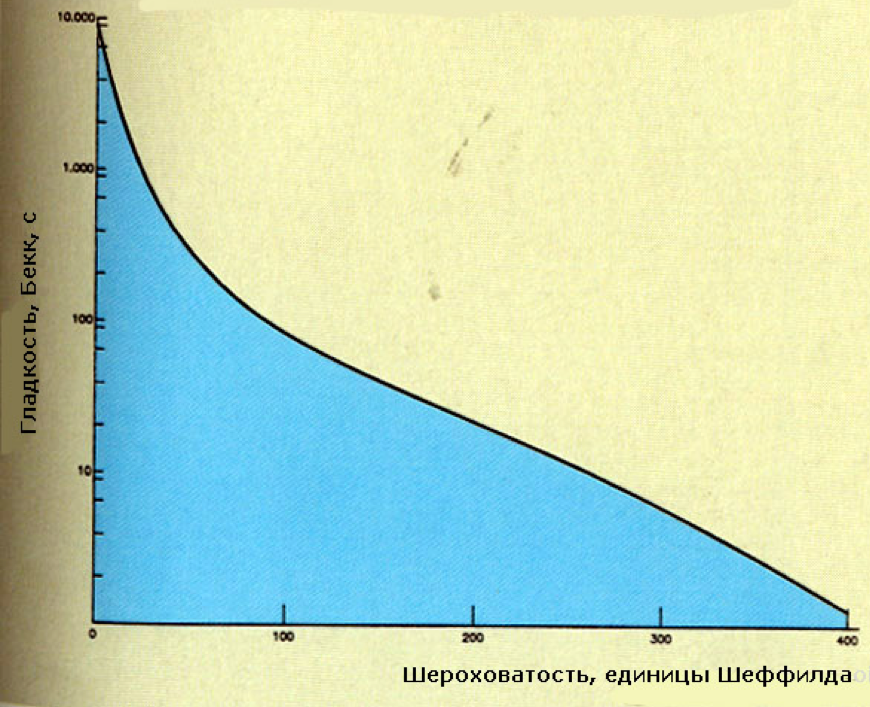

Строгих зависимостей между значениями показателей гладкости (шероховатости), измеренных разными методами, нет. Существует качественная зависимость между значениями гладкости по Бекку и шероховатости по Бендтсену. Метод Бендтсена более чувствителен при нижних значениях гладкости (ниже 50–80 с), а метод Бекка при высоких значениях (свыше 100 с).

На приборах Бендтсена, Шеффилда измеряется поток воздуха, проходящий при постоянном давлении между поверхностью кольца и листом бумаги.

Шероховатость по Бендтсену выражают в мл/мин, по Шеффилду в единицах Шеффилда.

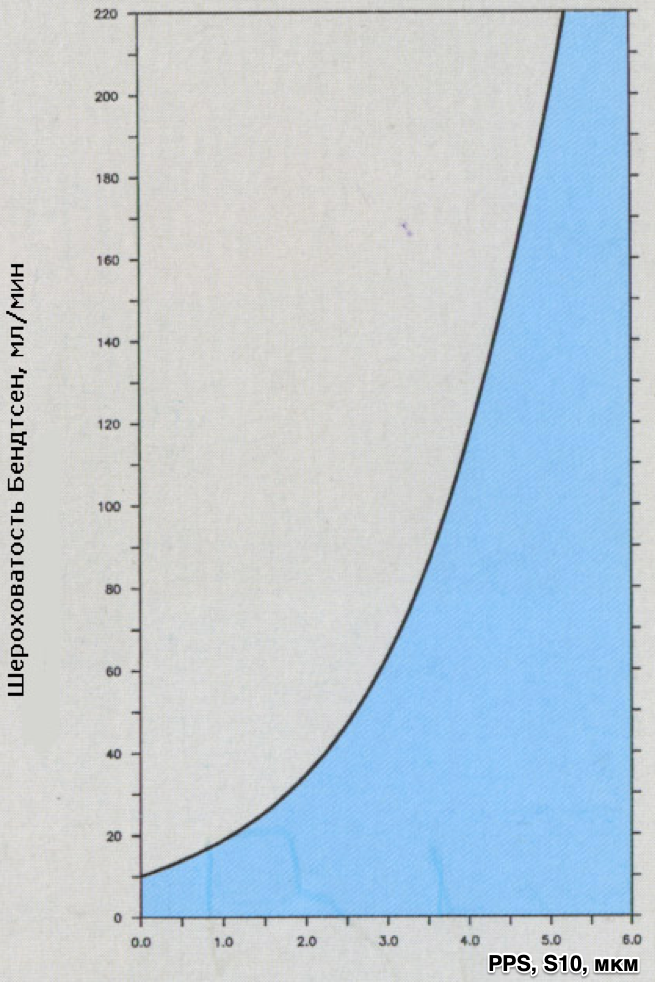

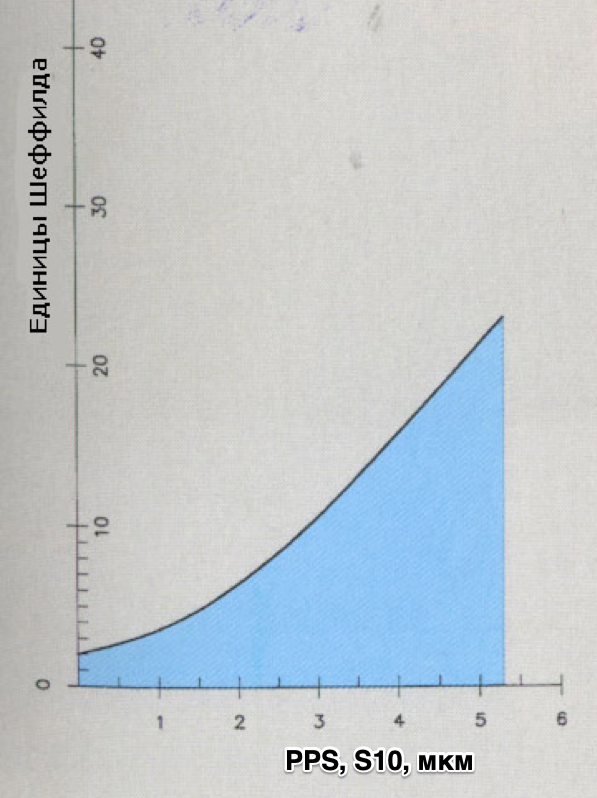

На рисунках приведены качественные зависимости между параметрами, определёнными разными методами. Они позволяют оценить характер изменения одного параметра в зависимости от изменения другого и могут помочь при сравнении показателей гладкости и шероховатости образцов, измеренных разными методами. Это сравнение надо принимать как качественное. Точное числовое значение показателя, если известны цифры значений полученных другим методом, по этим графикам принимать нельзя.

Метод Паркера (PPS) служит для измерения шероховатость бумаги и картона в условиях близких к условиям печатной машины. Результат измерения шероховатости по Паркеру выражается в микронах.

Прочностные характеристики

Наиболее распространенные прочностные характеристики: прочность бумаги на разрыв и прочность на излом при многократных перегибах. Эти характеристики важны для печатной бумаги, использующейся при рулонной печати с сушкой. Однако существует и ряд других показателей, характеризующих прочность бумаги в зависимости от природы воздействующих на бумагу сил — сопротивление продавливанию, надрыву, ударной нагрузке и др. Эти параметры являются определяющими, например, для бумаги, используемой для изготовления мешков и пакетов.

Прочность на разрыв (сопротивление разрыву)

Прочность на разрыв характеризуется разрушающим усилием, удельным сопротивлением разрыву, индексом прочности при растяжении, разрывным грузом, разрывной длиной и определяется по ГОСТ 13525.1 “Полуфабрикаты волокнистые, бумага картон. Методы определения прочности на разрыв и удлинения при растяжении”, по ISO 1924/1 “Бумага и картон. Определение прочности при растяжении”. Метод заключается в растяжении полоски испытуемого образца определенный размеров, концы которого закреплены в зажимах, до разрыва при постоянной скорости увеличения расстояния между зажимами.

При определении характеристик прочности на разрыв при растяжении испытанию на разрывной машине подвергаются полоски бумаги шириной 15 мм, стандартной длины, чаще всего 180, 150 мм.

Разрушающее усилие представляет собой силу, необходимую для разрыва полоски, отнесённую к её ширине.

Удельное сопротивление разрыву представляет усилие разрыва, отнесённое к площади поперечного сечения образца.

Величина разрывного груза - это сила, при которой происходит разрыв испытуемой полоски.

Индекс прочности при растяжении вычисляется как отношение удельного сопротивления при разрыве к массе бумаги площадью 1 м2.

Разрывная длина - это условная, выраженная в метрах, длина полоски бумаги (картона), которая обрывается под собственным весом, будучи подвешеной вертикально за один конец.

Сопротивление излому

Сопротивление бумаги излому определяется по ГОСТ 13525.2 “Полуфабрикаты волокнистые, бумага картон. Методы определения прочности на излом при многократных перегибах”. Этому стандарту соответствует международный стандарт ISO 5626 “Бумага. Определение сопротивления складыванию” за исключением способа предоставления результатов определения. По международному стандарту представляется логарифмом числа двойных изгибов. Величина показателя сопротивления излому различна для разных измерительных приборов. Наиболее распространен в отечественной и мировой практике прибор Шоппера.

Стойкость поверхности к выщипыванию

Важнейший показатель качества офсетной бумаги показатель стойкости поверхности к выщипыванию. Определение этого показателя по ГОСТ 24356 “Метод определения печатных свойств” не имеет количественного соответствия со стандартами ISO 3783 “Бумага и картон. Определение сопротивления выщипыванию с использованием прибора IGT (электрическая модель)” и ISO 3782 “Бумага и картон. Определение сопротивления выщипыванию. Метод возрастающей скорости с использованием прибора IGT (маятникового и пружинного типа)”. Эти методы очень индивидуальные и значения определяемых с их помощью параметров зависят от используемого прибора, смол, масел, красок и других параметров определения.

Среди них, пожалуй наиболее стандартизированным прибором для определения этого показателя, является прибор компании IGT Testing Systems — преемника всемирно известного нидерландского Института печатных технологий TNO — IGT. Величина сопротивления выщипыванию на этом приборе определяется в м/с и характеризует минимальную величину скорости печатания, при которой начинается повреждение поверхности (нарушение сплошности, массовый подъем волокон или других элементов поверхности) бумаги в зазоре печатной пары.

Чтобы иметь представление о сопоставимости показателей нужно знать характеристику смолы, использованной для запечатки на пробопечатном станке, а также давление прижима.

Приборы для оценки печатных свойств бумаги (их называют и пробопечатными) позволяет производить всестороннюю оценку запечатываемого материала и печатных красок – вот только некоторые из них: склонность красок к эмульгированию, оценку прозрачности красок, шероховатость бумаги, склонность бумаги к абсорбции красок, оценку способности к печати по сырому, склонность бумаги к пылению.

Широкое применение у нас и за рубежом получил статический метод определения стойкости поверхности к выщипыванию с применением набора восковых палочек различной липкости – метод Деннисона. Стандарт действует под номером ТАРРI Т 459.

Здесь стойкость поверхности оценивается с помощью числа Деннисона, которое соответствует минимальному номеру палочек при котором не происходит нарушение целостности поверхности бумаги при отделении их от нее.

Подробнее о печатных свойствах бумаги наши посты:

- Печатные свойства бумаги

- Печатные свойства бумаги. Пыление

- Печатные свойства бумаги. Стойкость поверхности к выщипыванию (СПВ)

Характеристики деформационных свойств

Деформационные свойства характеризуют поведение бумаги при механических нагрузках (растягивающих, сжимающих, сгибающих) и при изменении ее влагосодержания (вплоть до намокания в воде). Все они характеризуют способность бумаги к сохранению размеров и формы, а также пригодность для различных видов печати. (Сжимаемость, например, требуется для глубокой и высокой печати, а стабильность размеров при увлажнении для офсетной).

Удлинение при растяжении до разрыва

Удлинение при растяжении до разрыва характеризует способность бумаги к хорошему прохождению печатной машины, а также пригодность для послепечатных процессов: биговки, брошюровки.

Величина удлинения при растяжении до разрыва косвенно характеризует величину усадки бумаги при её производстве. Чем большей усадке подвергалась структура бумаги в процессе сушки, после формирования бумажного полотна в мокрой и прессовой частях бумагоделательной машины, тем большую величину удлинения она будет иметь.

Общее значение удлинения определяется по ГОСТ 13525.1 (отношение удлинения образца при растяжении до разрыва к первоначальной длине), а его упругая, упруго-пластическая и пластическая составляющие, которые становятся определяющими при различных процессах требуют для своего определения использования специальных методик.

Деформация при намокании. Остаточная деформация

Линейная деформация бумаги определяется в случае обработки водой (деформация бумаги при намокании) и в случае намокания и последующего высушивания (остаточная деформация).

Замеры производятся линейкой с оптическим визиром, позволяющей делать замеры с точностью до 0,2 мм.

Линейная деформация бумаги при намокании, особенно важная для листовой офсетной печати определяется при намокании образцов в воде по ГОСТ 12057 .

Жёсткость и мягкость

Жесткость и мягкость печатной бумаги обычно определяется в специальных случаях. При этом, надо иметь ввиду, что свойство, противоположное жёсткости — вялость бумаги или картона. Мягкость же свойство, противоположное твёрдости.

ГОСТ 9582 “Метод определения жесткости при статическом изгибе” соответствует международному стандарту ISO 2493 “Бумага. Определение жесткости методом статического изгиба”. Этот метод определяет жёсткость как степень сопротивления бумаги или картона при их изгибании.

Характеристики сорбционных свойств

Будучи капилярно-пористым коллоидом, бумага находится в неустойчивом динамичном взаимодействии с окружающей влагой, всасывая или отдавая воду, стремясь к равновесному влагосодержанию при данных условиях.

Важны также сорбционные свойства бумаги по отношению к маслу для характеристики её взаимодействия с печатными красками.

Известно также такое свойство бумаги как гидрофобность, которое характеризует ее склонностью к смачиванию водой. Чем гидрофобные свойства бумаги выше, тем труднее она смачивается водой. Характеристикой кратковременной гидрофобности является показатель проклейки бумаги. Степень проклейки характеризует способность чернил при письме перьевой ручкой расплываться, давать так называемые “усы” при написании линии вместо чёткой линии кромки. Метод используется не часто и в стандартах на бумагу заменяется методом определения впитывания по Коббу.

В определенной степени, при постоянной массе 1 м2, гидрофобность оценивается впитыванием воды при одностороннем смачивании за 20, 60 секунд или в течение другого времени на приборе Кобба (ГОСТ 12605).

На этом же приборе может определятся и величина впитывания масла, однако она плохо коррелирует с условиями печатного процесса, поэтому для определения величины маслопоглощения лучше пользоваться испытаниями на пробопечатном станке IGT о котором говорилось ранее.

При этом, следует иметь ввиду, что для материалов, которые плохо впитывают масло метод нужно модифицировать и определять время исчезновения блестящего следа капли масла на бумаге.

Характеристикой склонности бумаги к впитыванию воды может служить ее равновесная влажность при определенной относительной влажности и температуре окружающего воздуха, и которая определяется по величине потери веса образца бумаги при высушивании до постоянной влажности (ГОСТ13525. 19).

При глубокой печати красками на основе толуола важным является показатель впитывания бумаги по ксилолу, который в настоящее время используется для оценки взаимодействия бумаги вообще с органическими растворами (ГОСТ 12603).

Неоднородность бумаги

Известно, какие неприятности приносит неоднородность свойств бумаги при необходимости обеспечения однородности печатных изданий и другой печатной продукции.

Неоднородность заключена в самой природе бумаги, производимой из волокон, имеющих разные свойства по длине и ширине. Распределение волокон, а также других компонентов (наполнителей, проклеивающих веществ, красителей) в бумаге имеет разную степень неоднородности для выявления которой необходимо провести серию специальных анализов. Рассмотрим наиболее характерные проявления неоднородности бумаги, которая может приводить к появлению таких дефектов как пятнистая печать, коробление, волнистость или скручивание бумаги или оттисков, а также представим наиболее простые способы оценки неоднородности бумаги.

Неоднородность по массе 1 м квадратного. Просвет бумаги

Неоднородность, определяющаяся неравномерностью распределения массы 1 м2 по площади, выявляется при определении массы 1 м2 бумаги. Для чего следует отобрать от партии бумаги в разных ее местах в соответствии с ГОСТ 8047” Правила приёмки. Отбор проб для испытаний” 10 образцов бумаги площадью 400 х 250 мм и взвесить на квадратных весах, определить минимальное и максимальное значения массы 1 м2.

В некоторых случаях возможно определение массы 1 м2 взвешиванием образцов размером 100 х 100 мм с пересчетом на массу 1 м2, этот метод не пригоден для арбитражных оценок.

Неоднородность распределения массы 1 м2 бумаги на малых участках, соизмеримых с размерами агрегатов волокон — флокул характеризуется так называемой неравномерностью просвета, которая представляет собой вид структуры бумаги в проходящем свете.

Неравномерность просвета качественно может оцениваться сравнением двух или нескольких образцов бумаги в проходящем свете. Для количественной оценки требуется использование специальных приборов.

Неоднородность оптических характеристик

Неоднородность бумаги по распределению массы по площади листа может приводить к возникновению участков, различающихся по плотности и гладкости. Такие участки по разному взаимодействуют с печатной краской при запечатывании. В результате оттиск приобретает “рябизну”.

Неоднородность оптических свойств бумаги оценивается колебанием цветовых характеристик ( в системе CIELab — это L, а, в, а также величиной разнооттеночности Е, которая расчитывается по формуле: Е = √ L2 + a2 + b2

Предельно допустимая величина Е для тонированной бумаги, как правило, не должна превышать 1,5, а для белой человеческий глаз различает разнооттеночность и при Е=1,0.

Разносторонность

Кроме неоднородности бумаги по площади, а также неоднородности бумаги от партии к партии, иногда проявляется неоднородность верхней и нижней поверхностей бумаги — так называемая разносторонность бумаги.

Разносторонность может быть обусловлена различным микрорельефом поверхностей бумаги, а также различными цветовыми характеристиками.

Кроме того возможна разносторонность бумаги по способности сорбировать воду, масла. Неприятности может доставить разносторонность по стойкости поверхности к выщипыванию.

Исходя из всего сказанного о разносторонности, естественно сделать вывод о необходимости контроля качества каждой поверхности бумаги. а также необходимости единообразия укладки бумаги при печатании и в процессе послепечатных операций.

Оценить степень маркировки поверхности бумаги можно заставив её проявиться после смачивания поверхности водой (лучше щелочным раствором).

Неоднородность деформационных характеристик. Анизотропия свойств

Причиной проблем качества печати может стать неоднородность деформационных характеристик бумаги.

Особенности технологии производства бумаги, например, формирование партии из рулонов, отобранных из различных мест по ширине бумагоделательной машины, могут привести к тому, что бумага может иметь неоднородную деформацию при нагрузках, возникающих при печати в печатной паре, например в офсетной, металлографской печати, а это может вызвать дефект неприводки красок или изображений на оттиске в тираже.

Неоднородность деформационных характеристик может привести также к неодинаковой деформации листов при увлажнении или сушке во время печати, что также бывает причиной неприводки.

Известно, что в значительной степени различаются свойства бумаги во взаимно перпендикулярных направлениях в плоскости листа — машинном и поперечном. Это связано, как отмечалось, с преимущественной ориентацией волокон в машинном направлении, усадкой бумажного полотна на бумагоделательной машине в поперечном направлении и вытяжкой в машинном. Эти обстоятельства приводят к анизотропии свойств бумаги.

Степень различия свойств в машинном и поперечном направлениях бумаги оценивается с помощью коэффициента анизотропии. Коэфициент анизотропии обычно определяется соотношением показателей механической прочности (например, разрывной длины, сопротивления излому и др.), определённых в машинном и поперечном направлениях.

Машинное и поперечное направление в листе

В процессе использования бумаги важно знать где в ней машинное и поперечное направления. Определение возможно несколькими способами:

- Определение величины угла изгиба двух полосок одинаковой длины, вырезанных из листа во взаимно — перпендикулярных направлениях. Более жёсткая полоска, дающая меньший угол изгиба, совпадает с машинным направлением;

- При надрыве листа в двух взаимно — перпендикулярных направлениях получают две различных по равности линии разрыва — более ровная линия совпадает с машинным направлением;

- Две взаимно — перпендикулярных кромки листа протащить между ногтями плотно сведённых большого и среднего (или указательного) пальцев. В поперечном направлении возникнет волнистость листа;

- При одностороннем увлажнении лист изгибается вокруг оси, совпадающей с машинным направлением.

Оптические свойства

Оптические свойства бумаги определяются несколькими характеристиками: светонепронецаемостью, прозрачностью, белизной, лоском и цветом. Для бумаги, использующейся для регистрации информации, к которой относится и бумага для печати, оптические свойства имеют первостепенное значение. Показатели белизна, цвет, непрозрачность бумаги называются потребителем среди первых.

Оптические параметры бумаги определяются её взаимодействием со светом: а именно тем как бумага отражает, поглащает и пропускает свет.

Кратко остановимся на природе света. Как говорят физики, свет — это одновременно частица и волна. Нам для определения понятия цвета вполне хватит волновой теории. Свет — это излучение с определённой длиной волны. Спектр видимого света определяется длинами волн в диапазоне 400 — 700 нанометров. Излучения с разной длиной волны воспринимаются человеческим глазом как разные цвета (таблица далее). Зная спектральный состав света, легко определить цвет. По цвету определить его спектральный состав сложнее — одному цвету может соответствовать несколько вариантов спектрального состава. Так, если излучение занимает спектральный интервал 570 — 580 нанометров, то цвет его определённо жёлтый. Но жёлтым цветом может оказаться и смесь двух монохромных излучений: зелёного и красного. В общем случае видимое тождество световых пучков не означает их тождества по спектральному составу. Неразличимые по цвету пучки могут иметь как одинаковый состав, так и разный. В первом случае их цвета называются изомерными, во втором - метамерными.

Спектральный состав видимого света

| Длина световой волны, нм | Видимый свет |

| 400 — 430 | фиолетовый |

| 430 — 470 | синий |

| 470 — 500 | голубой |

| 500 — 530 | зелёный |

| 530 — 560 | зелёно — жёлтый |

| 560 — 590 | жёлтый |

| 590 ‑620 | оранжевый |

| 620 — 700 | красный |

Окраска и цвет бумаги

Предмет воспринимается как светящийся в случае совпадения (или перекрывания) его спектра излучения со спектром видимого излучения. Бумага как излучатель может рассматриваться при горении, когда она, в зависимости от состава, излучает в красно — жёлтой или даже зелёно — голубой области, а также в случае введения в неё красителей, увеличивающих излучение бумагой видимых лучей. Это становится возможным при обработке бумаги так называемыми оптически отбеливающими веществами. Эти вещества, поглащая энергию невидимого ультра — фиолетового сектора спектра, излучают дополнительную энергию в видимой голубой области, придавая бумаге видимость белизны и яркости.

При падении света на поверхность происходит в той или иной степени его отражение. Отражение поверхностью бумаги высокой степени отделки отчасти зеркальное, то есть падающий параллельный пучёк света, остаётся параллельным после отражения. Идеально белая поверхность отражает все падающие лучи, ничего не поглощая. Серая поверхность равномерно поглощает световые волны разной длины. Отражённый от неё свет не меняет свой спектральный состав, изменяется только интенсивность излучения. Идеально чёрная поверхность не отражает свет вообще. Поверхности в равной степени отражающие и поглощающие цветовые лучи, называются бесцветными (ахроматическими).

Все остальные поверхности по — разному отражают свет с разной длиной волны. Так, красные поверхности поглощают волны зелёной и синей областей спектра, отражая красные. На принципе избирательного поглощения построены все технологии получения цвета в производстве.

Строго говоря, нужно различать такие понятия, как окраска и цвет предмета. Окраска — это способность предмета отражать излучения с теми или иными длинами волн, а цвет - это результат реализации этой способности в определённых условиях освещения. Действительно, белая окраска бумаги, в зависимости от освещения может иметь различный цвет. Кроме того, нужно различать яркость и цветность. Яркость (светлота) — это количественная характеристика цвета, оценивающая количество отражённого поверхностью светового излучения. Цветность же — характеристика качественная, позволяющая игнорировать яркость и оценивать собственно цвет.

Белизна

Приборное определение белизны материалов задача технически сложная. Слишком много влияющих факторов, которые имеют техническую неопределённость. Существует, например, проблема поддержания и поверки эталонов, стабильности источников света — все они “стареют” и найти два с одинаковыми характеристиками почти невозможно, существует проблема чувствительности измерительных приборов при измерениях бумаги разного цвета и т.д. На измерения в видимой части спектра влияет и невидимое, коротковолновое, ультрафиолетовое излучение. Строго говоря, для оценки оптических характеристик материала надо определять весь его спектр отражения. Однако практически удобнее, сравнивая образцы, сравнивать две цифры, что не позволяет делать сравнение непрерывных спектров. Методы оценки цветовых характеристик основываются на некоторых допущениях, положенных в основу измерений. Каждый из методов имеет свои недостатки. Наиболее распространены при оценке белизны:

- белизна (Brightness), как коэффициент отражения волн в диапазоне 457 нм;

- белизна CIE (Whitness), рассчитанная по координатам цветности;

- светлота CIE, определяемая в координатах цветности L, a*, b*.

Стандартная белизна (Brightness), бумаги — это коэффициент диффузного отражения поверхности бумаги при освещении её определённым источником света, измеренный при длине волны 457 нм. Белизна измеряется фотометрами, спектрофотометрами. Так белизна измеряется по стандартам различных стран и по международному стандарту. При измерениях по ГОСТ 30113, совпадающему со стандартом ИСО 2470, белизна может привышать 100 процентов.

При измерениях белизны (как и при других цветовых измерениях) важно оговаривать источник освещения при котором проводятся измерения. Таких источников используется, как правило, четыре: “А”, “В”, “С”, “Д65”. Источник “А” воспроизводит условия среднего искуственного освещения электрическими лампами накаливания, “В” — нарма прямого солнечного цвета, “С” — флюоресцентной ртутной лампы, “Д65” — дневного света. Разница, полученная при измерениях с источником “Д65” и “А” даёт величину прироста белизны, полученную за счёт оптически отбеливающих веществ.

Так как измерения по этому методу проводятся в узком диапазоне спектра (около 457 нм), а глаз человека видит весь спектр от 400 до 700 нм, корреляция с визуальной оценкой не всегда хорошая.

Белизна CIE (Whitness), рассчитывается по координатам цветности и координатам цвета (для этого определяется значение CIE- оттенок (CIE- Tint) величина даёт впечатление о степени белизны образца, содержащего ООВ и элементы оттеночного красителя. Это даёт довольно точную корреляцию с глазом человека и является одним из лучших методов измерения белизны.

Недостатки этой системы измерения:

- В качестве официального он может использоваться только для сравнения образцов, испытанных одним спектрофотометром и в одно время. Это связано с отличиями приборов и источников света;

- Измеряемый образец должен быть достаточно белым. Газетная бумага, например, даёт ошибочные результаты. Тёмно-голубой оттенок завышает значения белизны CIE.

Светлота CIE, определяется в совокупности с координатами цветности а* и b*. И представляет собой разницу между чёрным и белым. Для идеально белого L = 100. Для идеально чёрного — 0.

В качестве иллюстрации различий в определении белизны бумаги в зависимости от метода и использованных приборов, приведём несколько обработанные данные из доклада сделанного на конференции Технической ассоциации бумажной индустрии (PITA) в Манчестере в октябре 1997 года А. Тиндалем (фирма “Клариант”) “Производство и измерение белизны”.

Измерения одного и того же образца бумаги производились тремя спектрофотометрами:

- Elrepho 2000 с использованием компьютерной программы фирмы “Клариант”;

- Datacolor Spectraflash 500;

- Minolta CM-2002 .

Белизна бумаги, измеренная различными спектрофотометрами

| Марка спектрофотометра | Белизна (при 457 нм) | БелизнаCIE (Whitness) | L | a* | b* |

| Elrepho 2000 | 92,5 | 105,6 | 93,7 | 0,5 | ‑4,6 |

| Datacolor Spectraflash 500 | 109,1 | 155,1 | 94,0 | 3,8 | ‑15,8 |

| Minolta CM-2002 | 110,8 | 158,0 | 94,8 | 3,8 | ‑15,8 |

Цветовые параметры

Как уже отмечалось, параметр белизны не даёт полного представления об оптических свойствах бумаги. Часто образцы бумаги, имеющие один уровень белизны, зрительно воспринимаются по — разному, т. е. могут иметь различные оттенки серого, жёлтого, голубого цвета или иметь различную степень их насыщенности.

Полное представление о цветовых показателях бумаги можно получить, располагая не менее чем тремя параметрами.

Существует свыше десяти систем оценки цветовых параметров. Международная Комиссия по освещению (МКО) рекомендует для оценки оптических свойств объектов систему СIE L a* b*. В этой системе L- светлота (условно содержание белого), а* и b* координаты цветности (а* — содержание красного — зелёного; b* — жёлтого — синего). Параметры L, a*, b*дают хорошее приближение к психологическому ощущению.

Белизну бумаги и её цветовые параметры в настоящее время определяют спектрофотометрами. Известны спектрофотометры различных фирм, например, “Эльрефо”, “Минолта”, “Датасолор”и др.

Непрозрачность

Для определения непрозрачности используются те же приборы, что и для измерения белизны (фотометры, спектрофотометры). В соответствии с ГОСТ 8874 (ИСО МС 2471) в основе метода сравнение в синей области спектра коэффициентов отражения света от образца, помещённого на чёрную подложку и на светопроницаемую стопу (из пяти образцов).

Непрозрачность измеряется величиной отношения коэффициента отражения на черной подложке к коэффициенту отражения светонепроницаемой стопы образцов бумаги, взятой в процентах.

Лоск

Лоск является свойством бумаги, выражающим степень лощёности, глянца или способности поверхности отражать свет. Он может рассматриваться как как свойство поверхности бумаги отражать свет под данным углом отражения в большей степени, чем рассеянное отражение света под тем же углом. Лоск поверхности характеризуется отношением зеркально отражённого света к полностью отражённому. Определяется лоск по ГОСТ 12921–80.

Для определения лоска используют ряд приборов, определяющих условные величины, характеризующие лоск — глариметры, глоссметры и рефлектометры. Наиболее часто используется показатель лоска по Хантеру при падении светового пучка на измеряемую поверхность под углом 45о.

Размеры рулонов, листов, косина

Размеры листов бумаги (формат бумаги) и ширина рулонов определяются с помощью металлической линейки и металлической рулетки (ГОСТ 21102).

Ширину бумаги и картона в рулонах определяют измерением ширины листов, отобранных от рулона.

При размерах до 1 м измерения производят металлической линейкой, при размерах свыше 1 м — металлической рулеткой.

Замеры линейкой и рулеткой производят с точностью до 1 мм.

Размеры листовой и рулонной бумаги стандартизированы.

ГОСТ 9327 “Бумага и изделия из бумаги. Потребительские форматы” определяет стандартные форматы листовой бумаги.

По ГОСТ 29314 (ИСО 478) , ИСО 593 установлены следующие форматы:

- ширина рулонов: 43, 45, 64, 86, 90, 122, 128;

- форматы необрезанных листов: 90 х 128;

- форматы необрезанных листов: 86 х 122;

- форматы необрезанных листов: 64 х 90;

- форматы необрезанных листов: 61 х 86;

- форматы необрезанных листов: 45 х 64;

- форматы необрезанных листов: 43 х 61.

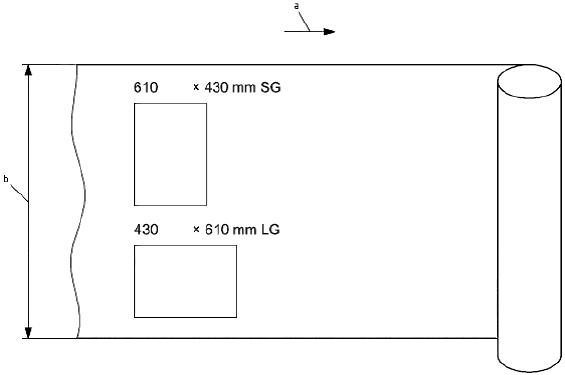

По ГОСТ ИСО 217‑2014 формат листа обозначают двумя размерами в миллиметрах. Формат также может быть дополнен обозначением направления обрезки листа с помощью букв: LG и SG.

Первый размер листа относится к стороне, перпендикулярной к машинному направлению, второй размер — к стороне, параллельной машинному направлению.

Таким образом, формат листа бумаги продольной резки размерами 430x610 мм обозначают как 430x610 мм LG, а поперечной резки — 610x430 мм SG.

Бумага продольной резки (LG)-лист бумаги, длинная сторона которого параллельна машинному направлению.

Бумага поперечной резки(SG)-лист бумаги, короткая сторона которого параллельна машинному направлению.

Сказанное иллюстрируется рисунком.

Производственные допуски по форматам устанавливают по согласованию между торговыми партнерами.

Косина листов бумаги, т.е. степень несовпадения сторон при сгибании листов, определяется по ГОСТ 21102–97.

Поставщики измерительных приборов

Приборы определения качества бумаги и картона в России много лет поставляют:

- Lorentzen&Wettre — эта фирма ещё и изготовитель линейки приборов для целлюлозно-бумажной промышленности.

- Сигма-микрон

- ПТА

Здравствуйте! Проверяете ли вы бумагу на качество? Если да, то как можно заказать проверку?

Здравствуйте! Качество бумаги может определить ЦНИИБ (центральный НИИ бумаги, смотрите сайт: http://tsniib.ru/contacts/ . Зам директора Зуйков Александр Александрович.В институте есть специализированная лаборатория.

Если останутся вопросы, обращайтесь. Есть и другие организации, которые могут сделать эту работу.

Михаил, добрый день!

Благодарю за Ваши статьи, очень познавательно.

Хотели бы сотрудничать с Вами по вопросу написания статей и пособий.

Очень прошу связаться со мной: marketing@orbiscorp.ru, +7–911-280–08-90.